Contacte elèctric perfecte, influència de les propietats del material, pressió i dimensions sobre la resistència de contacte

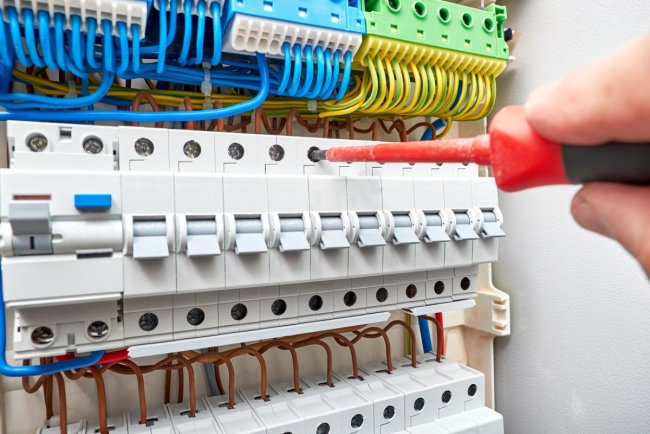

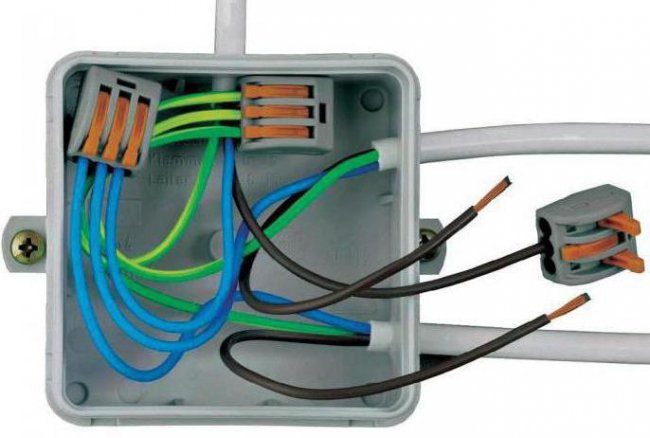

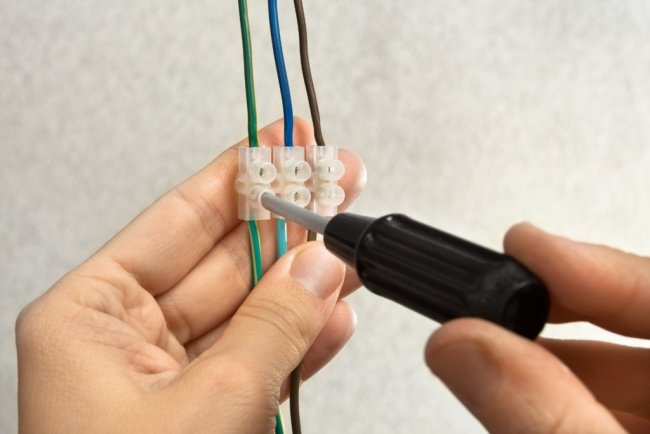

Els contactes fixos es fan en la majoria dels casos mitjançant la connexió mecànica de cables, i la connexió es pot fer per connexió directa de cables (per exemple, autobusos en subestacions elèctriques) o per dispositius intermedis: pinces i terminals.

S'anomenen contactes formats mecànicament estrènyeri es poden muntar o desmuntar sense pertorbar les seves parts individuals. A més dels contactes de subjecció, hi ha contactes fixos obtinguts soldant o soldant els cables connectats. Truquem a aquests contactes tot metall, ja que no tenen límit físic que delimiti els dos cables.

La fiabilitat dels contactes en funcionament, l'estabilitat de la resistència, l'absència de sobreescalfament i altres pertorbacions determinen el funcionament normal de tota la instal·lació o línia en què hi ha contactes.

L'anomenat contacte ideal ha de complir dos requisits principals:

- la resistència de contacte ha de ser igual o inferior a la resistència del conductor en una secció de la mateixa longitud;

- l'escalfament de contacte amb corrent nominal ha de ser igual o inferior a l'escalfament d'un cable de la secció transversal corresponent.

El 1913, Harris va desenvolupar quatre lleis que regeixen els contactes elèctrics (Harris F., Resistance of Electrical Contacts):

1. En igualtat de condicions, la caiguda de tensió en el contacte augmenta en proporció directa al corrent. En altres paraules, el contacte entre dos materials es comporta com una resistència.

2. Si l'estat de les superfícies en el contacte no té cap efecte, la caiguda de tensió a través del contacte varia inversament amb la pressió.

3. La resistència de contacte entre diferents materials depèn de la seva resistència específica. Els materials de baixa resistivitat també tenen una baixa resistència de contacte.

4. La resistència dels contactes no depèn de la mida de la seva àrea, sinó que només depèn de la pressió total en el contacte.

La mida de la superfície de contacte està determinada pels factors següents: condicions de transferència de calor dels contactes i resistència a la corrosió, ja que un contacte amb una superfície petita es pot destruir per la penetració d'agents corrosius de l'atmosfera més fàcilment que un contacte amb una superfície gran. superfície de contacte.

Per tant, a l'hora de dissenyar els contactes de subjecció, cal conèixer les normes de pressió, densitat de corrent i mida de la superfície de contacte, que garanteixen el compliment dels requisits per a un contacte ideal i que poden ser diferents segons el material, tractament superficial i contacte. disseny.

La resistència de contacte es veu afectada per les següents propietats del material:

1.Resistència elèctrica específica del material.

Com més gran sigui la resistència de contacte, més gran serà la resistència específica del material de contacte.

2. La duresa o resistència a la compressió del material. El material més tou es deforma més fàcilment i estableix punts de contacte més ràpidament i, per tant, ofereix menys resistència elèctrica a menor pressió. En aquest sentit, és útil cobrir metalls durs amb altres més tous: estany per al coure i llautó i estany o cadmi per al ferro.

3. Coeficients de dilatació tèrmica També cal tenir en compte, ja que a causa de la seva diferència entre el material dels contactes i, per exemple, els cargols, es poden produir tensions augmentades, provocant una deformació plàstica de la part més feble del contacte i la seva destrucció amb una disminució de la temperatura. .

La quantitat de resistència de contacte està determinada pel nombre i la mida dels contactes puntuals i depèn (en diferents graus) del material dels contactes, la pressió de contacte, el tractament de les superfícies de contacte i la mida de les superfícies de contacte.

A les curtcircuits la temperatura en els contactes pot augmentar tant que a causa del coeficient d'expansió tèrmica no uniforme del material dels cargols i del contacte, es poden produir tensions per sobre del límit elàstic del material.

Això provocarà afluixament i pèrdua de l'estanquitat de contacte. Per tant, a l'hora de calcular, cal comprovar si hi ha tensions mecàniques addicionals en el contacte causades per corrents de curtcircuit.

El coure comença a oxidar-se a l'aire a temperatura ambient (20 - 30 °).La pel·lícula d'òxid resultant, pel seu petit gruix, no representa un obstacle particular per a la formació d'un contacte, ja que es destrueix quan es comprimeixen els contactes.

Per exemple, els contactes exposats a l'aire durant un mes abans del muntatge mostren només un 10% més de resistència que els contactes acabats de fer. La forta oxidació del coure comença a temperatures superiors als 70 °. Els contactes, que es van mantenir durant aproximadament 1 hora a 100 °, van augmentar la seva resistència 50 vegades.

Un augment de la temperatura accelera significativament l'oxidació i la corrosió dels contactes a causa del fet que la difusió dels gasos en el contacte s'accelera i la reactivitat de les substàncies corrosives augmenta. L'alternança de calefacció i refrigeració afavoreix la penetració dels gasos en contacte.

També es va establir que durant l'escalfament prolongat dels contactes per corrent, s'observa un canvi cíclic en la seva temperatura i resistència, aquest fenomen s'explica per processos successius:

- oxidació del coure a CuO i augment de la resistència i la temperatura;

- amb la manca d'aire, la transició de CuO a Cu2O i la disminució de la resistència i la temperatura (Cu2O condueix millor que CuO);

- augment de l'accés a l'aire, nova formació de CuO, augment de la resistència i la temperatura, etc.

A causa de l'engrossiment gradual de la capa d'òxid, finalment s'observa un augment de la resistència de contacte.

La presència de diòxid de sofre, sulfur d'hidrogen, amoníac, clor i vapors àcids a l'atmosfera té un efecte molt més fort en el contacte amb el coure.

A l'aire, l'alumini es cobreix ràpidament amb una fina pel·lícula d'òxid altament resistent. L'ús de contactes d'alumini sense eliminar la pel·lícula d'òxid dóna una alta resistència de contacte.

L'eliminació de la pel·lícula a temperatures normals només és possible mecànicament, i la neteja de la superfície de contacte s'ha de dur a terme sota una capa de vaselina per evitar que l'aire arribi a la superfície netejada. Els contactes d'alumini tractats d'aquesta manera donen una baixa resistència de contacte.

Per millorar el contacte i protegir-se de la corrosió, les superfícies de contacte se solen netejar amb vaselina per a l'alumini i estany per al coure.

Quan es dissenyen pinces per connectar cables d'alumini, cal tenir en compte la propietat de l'alumini de "encongir-se" amb el pas del temps, com a resultat de la qual cosa el contacte es debilita. Tenint en compte aquesta propietat dels cables d'alumini, és possible utilitzar terminals especials amb molla, per la qual cosa es manté la pressió de contacte necessària en tot moment.

La pressió de contacte és el factor més important que afecta la resistència de contacte. A la pràctica, la resistència de contacte depèn principalment de la pressió de contacte i en molt menor mesura del tractament o mida de la superfície de contacte.

Un augment de la pressió de contacte provoca:

- reducció de la resistència de contacte:

- reducció de pèrdues;

- unió estreta de les superfícies de contacte, que redueix l'oxidació dels contactes i, per tant, fa que la connexió sigui més estable.

A la pràctica, s'acostuma a utilitzar la pressió de contacte normalitzada, on s'aconsegueix l'estabilitat de la resistència de contacte. Aquests valors òptims de pressió de contacte són diferents per a diferents metalls i diferents estats de les superfícies de contacte.

Un paper important té la densitat de contacte sobre tota la superfície, per la qual cosa s'han de mantenir les normes específiques de pressió independentment de la mida de la superfície de contacte.

El tractament de les superfícies de contacte ha d'assegurar l'eliminació de pel·lícules estranyes i donar el màxim punt de contacte quan les superfícies estan en contacte.

Cobrint les superfícies de contacte amb un metall més tou, com ara contactes de coure o ferro estanyat, és més fàcil aconseguir un bon contacte a pressions més baixes.

Per als contactes d'alumini, el millor tractament és polir la superfície de contacte amb paper de vidre sota vaselina. La vaselina és necessària perquè l'alumini a l'aire es cobreix molt ràpidament amb una pel·lícula d'òxid i la vaselina impedeix que l'aire arribi a la superfície de contacte protegida.

Diversos autors creuen que la resistència de contacte només depèn de la pressió total en el contacte i no depèn de la mida de la superfície de contacte.

Això es pot imaginar si, per exemple, amb una disminució de la superfície de contacte, l'augment de la resistència de contacte a causa d'una disminució del nombre de punts de contacte es compensa amb una disminució de la resistència a causa del seu aplanament a causa d'un augment de la pressió de contacte.

Aquesta compensació mútua de dos processos dirigits de manera oposada només es pot produir en casos excepcionals. Molts experiments mostren que a mesura que disminueix la longitud de contacte i a una pressió total constant, la resistència de contacte augmenta.

Amb la longitud de contacte reduïda a la meitat, s'aconsegueix l'estabilitat de la resistència a pressions més altes.

La reducció de l'escalfament de contacte a una densitat de corrent determinada es veu facilitada per les següents propietats del material de contacte: baixa resistència elèctrica, alta capacitat calorífica i conductivitat tèrmica, així com una gran capacitat d'irradiar calor a la superfície exterior dels contactes.

La corrosió dels contactes fets amb metalls diferents és molt més intensa que la dels contactes fets amb els mateixos metalls, en aquest cas es forma un macroparell electroquímic (metall A — pel·lícula humida — metall B), que és una cèl·lula galvànica. Aquí, com en el cas de la microcorrosió, es destruirà un dels elèctrodes, és a dir, la part del contacte constituïda per un metall menys noble (ànode).

A la pràctica, hi pot haver casos de connexió de cables formats per diferents metalls, per exemple, coure amb alumini. Aquest contacte, sense protecció especial, pot corroir el metall menys preciós, és a dir, l'alumini. De fet, l'alumini en contacte amb el coure és altament corrosiu, per la qual cosa no es permet l'enllaç directe en contacte entre coure i alumini.