Què és l'ecografia i com s'utilitza a la indústria?

Els ultrasons s'anomenen ones elàstiques (ones que es propaguen en medis líquids, sòlids i gasosos a causa de l'acció de forces elàstiques), la freqüència de les quals es troba fora del rang audible per als humans, des d'uns 20 kHz i més.

Inicialment, els sons ultrasònics i audibles es distingien només en funció de la percepció o no percepció per part de l'oïda humana. El llindar auditiu de diferents persones varia de 7 a 25 kHz, i s'ha establert que una persona percep ultrasons amb una freqüència de 30 - 40 kHz mitjançant el mecanisme de conducció òssia. Per tant, el límit inferior de la freqüència d'ultrasons s'accepta convencionalment.

El límit superior de la freqüència d'ultrasons s'estén a les freqüències 1013 - 1014 Hz, és a dir. fins a freqüències on la longitud d'ona esdevé comparable a les distàncies intermoleculars en sòlids i líquids. En els gasos, aquest límit es troba per sota i està determinat pel camí lliure de la molècula.

Funcions útils de les ones ultrasòniques

I encara que físicament l'ultrasò té la mateixa naturalesa que el so audible, que només difereix condicionalment (freqüència més alta), és precisament a causa de la freqüència més alta que l'ecografia és aplicable en diverses direccions útils.

Així, quan es mesura la velocitat dels ultrasons en una substància sòlida, líquida o gasosa, s'obtenen errors molt menors en observar processos ràpids, en determinar la calor específica (gas), en mesurar les constants elàstiques dels sòlids.

L'alta freqüència a baixes amplituds permet aconseguir una major densitat de fluxos d'energia, ja que l'energia d'una ona elàstica és proporcional al quadrat de la seva freqüència. A més, les ones ultrasòniques, utilitzades de la manera correcta, poden produir una sèrie d'efectes i fenòmens acústics molt especials.

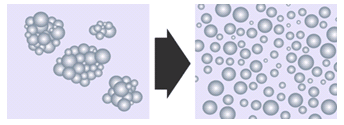

Un d'aquests fenòmens inusuals és la cavitació acústica, que es produeix quan una ona ultrasò potent es dirigeix a un líquid. En un líquid, a la regió de l'acció ultrasònica, comencen a créixer petites bombolles de vapor o gas (mida submicroscòpica) fins a fraccions de mil·límetre de diàmetre, pulsant amb la freqüència de l'ona i col·lapsant-se en la fase de pressió positiva.

La bombolla que col·lapsa genera localment un pols d'alta pressió mesurat en milers d'atmosferes, convertint-se en la font d'ones de xoc esfèriques. Els microflujos acústics generats prop d'aquestes bombolles pulsadores han estat útils per preparar emulsions, netejar peces, etc.

Mitjançant l'enfocament dels ultrasons, s'obtenen imatges sonores en sistemes d'holografia acústica i visió sonora, i l'energia sonora es concentra per formar un feix direccional amb característiques de directivitat definides i controlades.

Utilitzant una ona ultrasònica com a xarxa de difracció de la llum, és possible canviar els índexs de refracció de la llum per a diversos propòsits, ja que la densitat en una ona ultrasònica, com en una ona elàstica, generalment canvia periòdicament.

Finalment, les característiques relacionades amb la velocitat de propagació dels ultrasons. En medis inorgànics, els ultrasons es propaguen a una velocitat que depèn de l'elasticitat i la densitat del medi.

Pel que fa als mitjans orgànics, aquí la velocitat es veu afectada pels límits i la seva naturalesa, és a dir, la velocitat de la fase depèn de la freqüència (dispersió).L'ultrasò decau amb la distància del front d'ona de la font: el front divergeix, l'ultrasò està dispersa, absorbida.

La fricció interna del medi (viscositat de cisalla) condueix a l'absorció clàssica d'ultrasò, a més l'absorció de relaxació per ultrasons és superior a la clàssica. En gasos, els ultrasons es debiliten amb més força, en sòlids i en líquids, són molt més febles. A l'aigua, per exemple, es descompone 1000 vegades més lent que a l'aire. Així, les aplicacions industrials dels ultrasons estan gairebé totalment relacionades amb sòlids i líquids.

L'ús de l'ecografia

L'ús de l'ecografia es desenvolupa en les següents direccions:

- tecnologia d'ultrasons, que permet produir efectes irreversibles sobre una determinada substància i sobre el curs de processos fisicoquímics mitjançant ultrasons amb una intensitat d'unitats de W/cm2 a centenars de milers de W/cm2;

- control ultrasònic basat en la dependència de l'absorció i la velocitat dels ultrasons de l'estat del medi a través del qual es propaga;

- mètodes de localització ultrasònica, línies de retard del senyal, diagnòstic mèdic, etc., basats en la capacitat de les vibracions ultrasòniques de freqüències més altes per propagar-se en feixos rectilinis (raigs), seguir les lleis de l'acústica geomètrica i, alhora, propagar-se a una velocitat relativament baixa.

Els ultrasons tenen un paper especial en l'estudi de l'estructura i propietats d'una substància, ja que amb la seva ajuda és relativament fàcil determinar les característiques més diverses dels entorns materials, com ara constants elàstiques i viscoelàstiques, característiques termodinàmiques, formes de superfícies de Fermi, dislocacions, imperfeccions de la xarxa cristal·lina, etc. La branca rellevant de l'estudi dels ultrasons s'anomena acústica molecular.

Ultrasons en ecolocalització i sonar (alimentació, defensa, mineria)

El primer prototip de sonar va ser creat per l'enginyer rus Shilovsky juntament amb el físic francès Langevin l'any 1912 per evitar col·lisions de vaixells amb blocs de gel i icebergs.

El dispositiu utilitza el principi de reflexió i recepció d'ones sonores. El senyal anava dirigit a un punt determinat, i pel retard del senyal de resposta (eco), coneixent la velocitat del so, era possible estimar la distància a l'obstacle que reflectia el so.

Shilovsky i Langevin van iniciar un estudi en profunditat de la hidroacústica i aviat van crear un dispositiu capaç de detectar submarins enemics al Mediterrani a una distància de fins a 2 quilòmetres. Tots els sonars moderns, inclosos els militars, són descendents d'aquest dispositiu.

Les ecosondas modernes per estudiar el relleu inferior consten de quatre blocs: un transmissor, un receptor, un transductor i una pantalla.La funció del transmissor és enviar polsos ultrasònics (50 kHz, 192 kHz o 200 kHz) de profunditat a l'aigua, que es propaguen per l'aigua a una velocitat d'1,5 km/s, on són reflectits per peixos, pedres, altres objectes. i a continuació, després que aquest eco arriba al receptor, es processa un convertidor i el resultat es mostra a la pantalla d'una forma convenient per a la percepció visual.

Ultrasons a la indústria electrònica i elèctrica

Moltes àrees de la física moderna no poden prescindir dels ultrasons. La física dels sòlids i els semiconductors, així com l'acústoelectrònica, estan estretament relacionades en molts aspectes amb els mètodes d'investigació d'ultrasons, amb efectes a una freqüència de 20 kHz i més. Un lloc especial aquí l'ocupa l'acústoelectrònica, on les ones ultrasòniques interaccionen amb camps elèctrics i electrons dins dels cossos sòlids.

Les ones ultrasòniques volumètriques s'utilitzen en línies de retard i en ressonadors de quars per estabilitzar la freqüència en sistemes electrònics moderns per processar i transmetre informació. Les ones acústiques superficials ocupen un lloc especial en els filtres de pas de banda per a televisió, en sintetitzadors de freqüència, en dispositius per transmetre ones acústiques, en dispositius de memòria i lectura d'imatges. Finalment, els correladors i convolvers utilitzen l'efecte acustoelèctric transversal en el seu funcionament.

Radioelectrònica i ultrasons

Les línies de retard ultrasòniques són útils per retardar un senyal elèctric en relació amb un altre.Un pols elèctric es converteix en una vibració mecànica polsada amb una freqüència ultrasònica, que es propaga moltes vegades més lent que un pols electromagnètic; la vibració mecànica es torna llavors a convertir en un pols elèctric i es produeix un senyal que es retarda en relació a l'entrada original.

Per a aquesta conversió s'acostumen a utilitzar transductors piezoelèctrics o magnetoestrictius, motiu pel qual les línies de retard també s'anomenen piezoelèctrics o magnetostrictius.

En una línia de retard piezoelèctrica, s'aplica un senyal elèctric a una placa de quars (transductor piezoelèctric) connectada rígidament a una vareta metàl·lica.

Un segon transductor piezoelèctric està connectat a l'altre extrem de la vareta. El transductor d'entrada rep el senyal, genera vibracions mecàniques que es propaguen al llarg de la vareta i, quan les vibracions arriben al segon transductor a través de la vareta, es torna a produir un senyal elèctric.

La velocitat de propagació de les vibracions al llarg de la vareta és molt menor que la d'un senyal elèctric, per tant, el senyal que passa per la vareta es retarda en relació amb l'entrada en una quantitat relacionada amb la diferència de velocitats de les vibracions electromagnètiques i ultrasòniques.

La línia de retard magnetostrictiva contindrà el transductor d'entrada, els imants, el cable de so, el transductor de sortida i els absorbidors. El senyal d'entrada s'aplica a la primera bobina, les oscil·lacions de freqüència ultrasònica - oscil·lacions mecàniques - s'inicien en el conductor acústic de la vareta feta de material magnetostrictiu - l'imant crea aquí magnetització permanent a la zona de transformació i inducció magnètica inicial.

A la vareta, les vibracions es propaguen a una velocitat de 5000 m / s, per exemple, per a una vareta de 40 cm de longitud, el retard serà de 80 μs. Els atenuadors als dos extrems de la vareta eviten reflexos del senyal no desitjats. Les pertorbacions magnetostrictives provocaran un canvi en la inducció en el segon bobinatge (convertidor de sortida) EMF.

Ultrasons en la indústria manufacturera (tall i soldadura)

Entre la font d'ultrasons i la peça es col·loca un material abrasiu (sorra de quars, diamant, pedra, etc.). L'ultrasò actua sobre les partícules abrasives, que al seu torn impacten la peça amb la freqüència dels ultrasons. El material de la peça de treball sota la influència d'un gran nombre de petits cops de grans abrasius es destrueix; així es duu a terme el processament.

El tall s'afegeix amb el moviment d'alimentació, mentre que les oscil·lacions de tall longitudinals són les principals. La precisió del tractament ultrasònic depèn de la mida dels grans de l'abrasiu i arriba a 1 micra. D'aquesta manera es realitzen talls complexos, necessaris en la producció de peces metàl·liques, rectificat, gravat i perforació.

Si cal soldar metalls diferents (o fins i tot polímers) o combinar una peça gruixuda amb una placa fina, l'ultrasò torna a venir al rescat. Això és l'anomenat soldadura per ultrasons en fred… Sota la influència dels ultrasons a la zona de soldadura, el metall es torna molt plàstic, les peces poden girar molt fàcilment durant la unió en qualsevol angle. I val la pena apagar l'ecografia: les peces es connectaran immediatament, es capturaran.

És especialment remarcable que la soldadura es realitza a una temperatura per sota del punt de fusió de les peces, i la seva connexió es produeix realment en estat sòlid, però d'aquesta manera es solden acers, titani i fins i tot molibdè. Les làmines primes són les més fàcils de soldar. Aquest mètode de soldadura no implica una preparació especial de la superfície de les peces, això també s'aplica a metalls i polímers.

Les proves d'ultrasons s'utilitzen per detectar defectes de tipus pla en el metall durant la soldadura (esquerdes, manca de penetració, falta d'adhesió). Aquest mètode és molt eficaç per a acers de gra fi.

Ultrasons en metal·lúrgia (detecció de defectes per ultrasons)

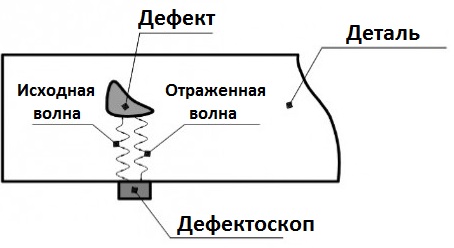

Detecció ultrasònica de defectes: detecció de defectes basada en el canvi de les condicions de propagació de vibracions elàstiques, principalment ultrasòniques.

La detecció de defectes per ultrasons és un dels mètodes més efectius per al control de qualitat no destructiu de les peces metàl·liques.

En un medi homogeni, els ultrasons es propaguen en una direcció sense atenuació ràpida, i la reflexió és característica d'aquest al límit del medi. Així, les peces metàl·liques es revisen per si hi ha buits i esquerdes al seu interior (interfície aire-metall) i es detecta un augment de la fatiga del metall.

L'ecografia pot penetrar una part a una profunditat de 10 metres, i la mida dels defectes detectats és de l'ordre de 5 mm. Hi ha: ombra, pols, ressonància, anàlisi estructural, visualització, - cinc mètodes de detecció de defectes per ultrasons.

El mètode més senzill és la detecció de defecte d'ombra ultrasònica, aquest mètode es basa en l'atenuació d'una ona ultrasònica quan es troba amb un defecte en passar per una peça, ja que el defecte crea una ombra ultrasònica.Funcionen dos convertidors: el primer emet una ona, el segon la rep.

Aquest mètode és insensible, només es detecta un defecte si la seva influència canvia el senyal almenys un 15%, a més, és impossible determinar la profunditat on es troba el defecte a la peça. S'obtenen resultats més precisos mitjançant el mètode d'ecografia polsada, també mostra la profunditat.

Per emetre i rebre vibracions elàstiques s'utilitzen transductors piezoelèctrics, i en el rang de so i freqüències ultrasòniques baixes - transductors magnetoestrictius.

S'utilitzen els mètodes següents per transferir vibracions elàstiques del transductor al producte controlat i viceversa:

- sense contacte;

- contacte sec (principalment per a baixes freqüències);

- contacte amb un lubricant (abans de la prova, s'aplica una capa d'oli o aigua amb un gruix molt més petit que la longitud d'ona elàstica a la superfície del producte processada netament);

- contacte amb raig (a través d'un corrent de líquid que flueix en un petit espai entre l'element piezoelèctric i la superfície del producte);

- immersió (el producte controlat es submergeix en un bany i el contacte es fa mitjançant una capa de líquid, el gruix de la qual ha de ser almenys 1/4 del gruix del producte).

L'avantatge dels mètodes d'immersió, d'injecció de tinta i sense contacte és la manca de desgast dels capçals de cerca i la possibilitat d'utilitzar velocitats d'escaneig més altes, així com la possibilitat d'automatització de la gestió.

Vegeu també:

Instal·lacions per a la neteja d'ultrasons de peces

Sensors d'ultrasons per a sistemes d'automatització

Sensors i aparells de mesura per a la determinació de la composició i propietats de les substàncies