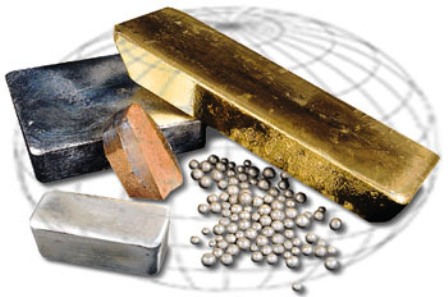

Propietats bàsiques dels metalls i aliatges

Els aliatges de ferro anomenats acers, així com els aliatges basats en alumini, coure, titani, magnesi i alguns altres metalls no fèrrics, s'utilitzen àmpliament avui dia. Tots aquests aliatges en condicions normals són durs, la seva estructura és cristal·lina, per tant les seves característiques són d'alta resistència, així com una conductivitat tèrmica força bona i conductivitat elèctrica.

Els aliatges de ferro anomenats acers, així com els aliatges basats en alumini, coure, titani, magnesi i alguns altres metalls no fèrrics, s'utilitzen àmpliament avui dia. Tots aquests aliatges en condicions normals són durs, la seva estructura és cristal·lina, per tant les seves característiques són d'alta resistència, així com una conductivitat tèrmica força bona i conductivitat elèctrica.

Les propietats físiques dels aliatges i metalls inclouen: densitat, calor específica, conductivitat tèrmica, expansió tèrmica, conductivitat elèctrica, resistència elèctrica, així com les característiques mecàniques que determinen la capacitat d'un aliatge o metall pur de suportar càrregues deformants i fractures.

Si les propietats físiques principals dels aliatges i aliatges es mesuren de manera senzilla, les característiques mecàniques es determinen mitjançant proves especials. La mostra en condicions de laboratori està sotmesa a cisalla, tensió, compressió, torsió, flexió o l'acció combinada d'aquestes càrregues. Aquestes càrregues poden ser tant estàtiques com dinàmiques. Amb la càrrega estàtica, l'efecte creix lentament, amb la càrrega dinàmica, ràpidament.

Depenent de les condicions en què es pretén treballar una peça, s'assigna un determinat tipus de prova mecànica, a temperatura ambient, baixa o alta. Les principals característiques mecàniques són: duresa, resistència, resistència, plasticitat i elasticitat.

La majoria dels indicadors de resistència es determinen mitjançant proves de tracció estàtiques de mostres utilitzant una màquina de tracció d'acord amb GOST 1497-73, quan el diagrama de tracció es registra automàticament durant les proves.

Un gràfic típic us permet estimar el mòdul d'elasticitat normal, la tensió màxima fins a la qual l'estirament es produeix linealment, la resistència elàstica, la resistència elàstica i la resistència a la tracció.

La capacitat d'un aliatge o metall de deformar-se sense trencar-se s'anomena ductilitat. A mesura que avança l'estirament, s'avalua l'allargament i la contracció relatius de la mostra, que estan interrelacionats perquè l'àrea de la secció transversal de la mostra disminueix durant l'estirament. El percentatge es determina per la relació entre l'augment de la longitud de la mostra després de trencar-se amb la longitud original, aquesta és l'allargament relatiu σ. La contracció relativa ψ es mesura de manera similar.

La resistència de l'aliatge permet avaluar les proves d'impacte, quan la mostra dentada està sotmesa a impacte, per a això s'utilitza un mahalòmetre. La resistència a l'impacte ve determinada per la relació entre el treball dedicat a trencar-se i l'àrea de la secció transversal de la mostra a la ranura.

La duresa es determina de dues maneres: Brinell HB i Rockwell HRC. En el primer cas, una bola d'acer endurit amb un diàmetre de 10, 2,5 o 5 mm es pressiona contra la mostra i es correlacionen la força i l'àrea del forat resultant.En el segon cas, es pressiona un con de diamant amb un angle de punta de 120 °. Per tant, la duresa determina la resistència de l'aliatge a les sagnacions dels cossos més durs que hi ha.

Quan cal determinar la idoneïtat d'un aliatge per a la forja i la forja en calent, es realitzen proves de deformació i ductilitat. Alguns aliatges es forgen millor en estat fred (per exemple, acer), d'altres (per exemple, alumini) - en fred.

Sovint, les proves es realitzen tenint en compte el mètode del proper tractament de pressió de l'aliatge. Per a la posició freda i calenta, es comprova el desordre, la flexió, la flexió, l'estampació, la duresa, etc. Si s'està desenvolupant un procés tecnològic, es té en compte la combinació d'aquestes propietats mecàniques, físiques i tecnològiques del metall o aliatge.