Coure i alumini en enginyeria elèctrica

Sense guies, enlloc

Coure (lat. Cuprum): un dels set metalls coneguts des de l'antiguitat. Es troben importants reserves de mineral de coure als EUA, Xile, Rússia (Urals), Kazakhstan (Jezkazgan), Canadà, Zàmbia i Zaire.

El coure forma part de més de 150 minerals, 17 d'ells han trobat ús industrial, entre els quals destaquen: bornite (Cu5FeS4), calcopirita (pirita de coure - CuFeS2), calcocita (brillant de coure - Cu2S), covellita (CuS), malaquita (Cu2 (OH). ) 2 [CO3]). El processament de minerals de sulfur proporciona al voltant del 80% de tot el coure extret.

La mel local també es troba a la natura.

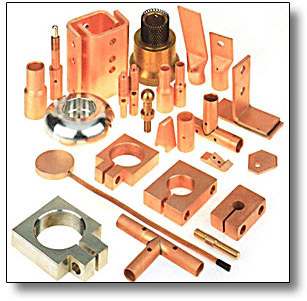

Coure pur: metall trencadís de color rosa suau i mal·leable, força pesat, excel·lent conductor de calor i electricitat, fàcilment sotmès a un tractament a pressió. Són aquestes qualitats les que permeten utilitzar productes de coure en enginyeria elèctrica: actualment més del 70% de tot el coure produït s'utilitza per a la producció de productes elèctrics. Per als productes amb la màxima conductivitat elèctrica, s'utilitza l'anomenat coure "sense oxigen". En altres casos, també és adequat coure pur comercial que conté 0,02-0,04% d'oxigen.

Les principals característiques del coure: gravetat específica - 8,93 g / cm3, punt de fusió - 1083 ° C,resistència elèctrica coure a 20 ° C 0,0167 Ohm * mm2 / m. El coure pur té una alta conductivitat elèctrica (només després de la plata). Aquesta qualitat de coure s'utilitza a la indústria per fabricar barres elèctriques a partir de coure.

Les principals característiques del coure: gravetat específica - 8,93 g / cm3, punt de fusió - 1083 ° C,resistència elèctrica coure a 20 ° C 0,0167 Ohm * mm2 / m. El coure pur té una alta conductivitat elèctrica (només després de la plata). Aquesta qualitat de coure s'utilitza a la indústria per fabricar barres elèctriques a partir de coure.

Les barres de coure es produeixen d'acord amb GOST 434-78. Estat en què les barres de coure es lliuren al consumidor: barres de coure sense oxigen sense escalfar (marcat-T-hard), recuites (M-soft) i TV-hard.

En estat deformat, la força del coure és superior a la del metall recoit i els valors de conductivitat elèctrica es redueixen.

Els aliatges que augmenten la resistència i milloren altres propietats del coure s'obtenen introduint-hi additius, com ara zinc, estany, silici, plom, alumini, manganès i níquel. Més d'un 30% de coure s'utilitza per als aliatges.

Llautó - aliatges de coure amb zinc (coure del 60 al 90% i zinc del 40 al 10%) - més fort que el coure i menys susceptible a l'oxidació. Amb l'addició de silici i plom al llautó, s'incrementen les seves propietats antifricció, amb l'addició d'estany, alumini, manganès i níquel, augmenta la resistència a la corrosió. Les làmines i els productes de fosa s'utilitzen en la construcció de màquines, especialment en la indústria química, en l'òptica i la fabricació d'instruments, en la producció de xarxes per a la indústria de la pasta i el paper.

Bronze... Abans, els aliatges de coure (80-94%) i estany (20-6%) s'anomenaven bronze. Ara es produeixen bronzes sense llum, que reben el nom del component principal després del coure.

Els bronzes d'alumini contenen un 5-11% d'alumini, tenen propietats mecàniques elevades combinades amb resistència a la corrosió.

Els bronzes de plom que contenen un 25-33% de plom s'utilitzen principalment per a la producció de coixinets que funcionen a alta pressió i altes velocitats de lliscament.

Els bronzes de silici que contenen un 4-5% de silici s'utilitzen com a substituts barats dels bronzes d'estany.

Els bronzes de beril·li que contenen 1,8-2,3% de beril·li es caracteritzen per la duresa després de l'enduriment i una gran elasticitat. D'ells s'elaboren molles i productes de primavera.

Els bronzes de cadmi —aliatges de coure amb una petita quantitat de cadmi (fins a l'1%)— s'utilitzen en la fabricació de carros per a carros, per a la fabricació d'accessoris per a canonades d'aigua i gas i en enginyeria.

Soldadura: aliatges de metalls no fèrrics utilitzats en la soldadura per obtenir una soldadura monolítica. Entre les soldadures dures, es coneix un aliatge coure-plata (44,5-45,5% Ag; 29-31% Cu; la resta és zinc).

A Rússia, els pneumàtics de coure són produïts per diverses fàbriques: OCM Kamensk-Uralsky, OCM Kolchuginsky, OCM Kirovsky.

La producció mundial de coure el 2007 va augmentar un 2,5% respecte al 2006 i va ascendir a 17,76 milions de tones. El consum de coure va augmentar un 4% el 2007, mentre que el consum de coure de la Xina va augmentar un 25% interanual, mentre que el consum de coure dels EUA va caure bruscament un 20%.

Alumini i els seus aliatges

L'alumini i una sèrie d'aliatges basats en ell s'utilitzen en enginyeria elèctrica a causa de la bona conductivitat elèctrica, la resistència a la corrosió, la baixa gravetat específica i, sobretot, el menor cost en comparació amb el coure i els seus aliatges conductors.

L'alumini i una sèrie d'aliatges basats en ell s'utilitzen en enginyeria elèctrica a causa de la bona conductivitat elèctrica, la resistència a la corrosió, la baixa gravetat específica i, sobretot, el menor cost en comparació amb el coure i els seus aliatges conductors.

Depenent de la magnitud de la resistència elèctrica, els aliatges d'alumini es divideixen en conductors i aliatges amb alta resistència elèctrica.

La conductivitat elèctrica específica dels graus d'alumini elèctric A7E i A5E és al voltant del 60% de la conductivitat del coure recuit segons l'estàndard internacional. L'alumini tècnic AD0 i l'alumini elèctric A5E s'utilitzen per a la producció de cables, cables i pneumàtics. Els aliatges d'alumini de baix aliatge dels sistemes Al-Mg-Si AD31, AD31E s'utilitzen a la indústria elèctrica.

L'escorça terrestre conté un 8,8% d'alumini. És el tercer element més abundant a la natura després de l'oxigen i el silici i el primer entre els metalls. Forma part d'argiles, feldspats, micas. Es coneixen diversos centenars de minerals Al (aluminosilicats, bauxites, alunites i altres). El mineral d'alumini més important - la bauxita conté un 28-60% d'òxid d'alumini - òxid d'alumini Al2O3.

En la seva forma pura, l'alumini va ser obtingut per primera vegada pel físic danès H. Oersted l'any 1825, tot i que és el metall més comú a la natura.

La producció d'alumini es realitza per electròlisi d'òxid d'alumini Al2O3 en criolita fosa NaAlF4 a una temperatura de 950 ° C.

Les principals característiques de l'alumini: densitat - 2,7 × 103 kg / m3, calor específica de l'alumini a 20 ° C - 0,21 cal / grau, punt de fusió - 658,7 ° C, punt d'ebullició de l'alumini - 2000 ° C, coeficient d'expansió lineal de alumini (a una temperatura d'uns 20 ° C): — 22,9 × 106 (1 / grau)

Els aliatges d'alumini, que augmenten la seva resistència i milloren altres propietats, s'obtenen introduint-hi additius d'aliatge com ara coure, silici, magnesi, zinc, manganès.

Duralumini (duralumin, duralumini, del nom de la ciutat alemanya on va començar la producció industrial de l'aliatge) - fosa d'alumini (base) amb coure (Cu: 2,2-5,2%), magnesi (Mg: 0,2-2,7%) manganès (Mn : 0,2-1%). Endurit i envellit, sovint folrat amb alumini. És un material estructural per a l'enginyeria de l'aviació i el transport.

Silumin — aliatges lleugers d'alumini (base) amb silici (Si: 4-13%), de vegades fins al 23% i alguns altres elements: Cu, Mn, Mg, Zn, Ti, Be). Es produeixen peces de configuració complexa, principalment a les indústries de l'automoció i l'aviació.

Magnàlia - aliatges d'alumini (base) amb magnesi (Mg: 1-13%) i altres elements amb alta resistència a la corrosió, bona soldabilitat, alta plasticitat. S'utilitzen per fer peces de fosa modelades (cast magnalia), làmines, filferro, reblons, etc. (Magnalia deformable).

Pel que fa a l'àmbit d'aplicació, els aliatges d'alumini ocupen el segon lloc després de l'acer i la fosa.

Alguns fets interessants sobre l'alumini:

-

hi ha fins a 140 mg d'alumini al cos d'un adult,

-

1 kg d'alumini en un cotxe estalvia més de 10 litres de gasolina cada 200 mil quilòmetres,

-

fins i tot les pomes contenen alumini - fins a 150 mg / kg,

-

cada 20 dels àtoms que formen la capa superior del nostre planeta és un àtom d'alumini,

-

s'estima que el requeriment diari d'alumini d'un adult és de 2,45 mg.

Amb una conductivitat específica més baixa (al voltant del 56% del coure recuit), els aliatges conductors d'alumini tenen el mateix propòsit que l'alumini elèctric. Aquests aliatges s'utilitzen per complir amb requisits especials d'alta resistència, fluència i altres.Els pneumàtics d'alumini es produeixen segons GOST 15176-89 a partir d'aliatges AD31 i AD31T, amb menys freqüència AD0.

El consum mundial d'alumini primari el 2007 va ser de 37,52 milions de tones, la qual cosa va ser de 3,184 milions de tones (o un 9,3%) més que el 2006. La producció mundial d'alumini primari va augmentar el 2007 en 4,024 milions de tones respecte al 2006 i va arribar als 38,02 milions de tones.

Fabricants de productes de coure

El major productor de coure al mercat rus - MMC Norilsk Nickel

El segon productor de mel del nostre país és el holding UMMC.

El tercer gran jugador del mercat rus és la Russian Copper Company. CJSC "Russian Copper Company" inclou 11 empreses que operen a quatre regions de Rússia, així com al territori de Kazakhstan

Hi ha pneumàtics de coure al mercat de diverses fàbriques: Kamensk-Uralsky OCM, Kolchuginsky OCM, Artemovsky OCM, Kirovsky OCM. Kirovsky i Kolchuginsky OCM formen part de l'OJSC UMMC.

Tecnologies i preus

Atès que la tecnologia per a la producció d'autobusos de coure és coneguda i és pràcticament la mateixa a totes les fàbriques, la relació preu / qualitat passa a primer lloc per al consumidor. Empreses nacionals: els líders de la indústria actualment produeixen productes de qualitat i competeixen entre ells, principalment pel preu. Però parlant de la qualitat de les barres de coure, val la pena assenyalar que les impureses, fins i tot en quantitats molt petites, redueixen significativament la conductivitat elèctrica del coure. Per tant, el matrimoni no té lloc aquí.

Al mateix temps, empreses estrangeres i locals ofereixen solucions innovadores que els permeten produir productes amb paràmetres de qualitat clarament definits.A més, en moments especialment crítics, la producció de pneumàtics de coure té lloc segons solucions pròpies, de vegades originals.

Per exemple, OJSC «KUZOTSM» produeix cintes col·lectores d'aliatge de coure-plata. Aquest aliatge supera el coure en característiques operatives i, a diferència de l'aliatge de coure amb cadmi, és respectuós amb el medi ambient. La planta també produeix una sèrie de perfils elèctrics crítics. En concret, es tracta de perfils elèctrics rectangulars de coure, com ara pneumàtics semirígids, pneumàtics sòlids amb major cobertura superficial: pneumàtics amb arrodoniment total dels costats petits de la secció amb diferent duresa, etc.

Els pneumàtics semirígids es fabriquen per complir els requisits de qualitat de superfície britànics BS1432 i per obtenir propietats mecàniques semirígides. Els pneumàtics es fabriquen a partir d'una palanquilla premsada en dues passades d'estirat amb recuit intermedi, i l'acabat es fa amb un grau de deformació reduït en comparació amb l'esquema tradicional de fabricació de pneumàtics sòlids.

Pneumàtics amb una puresa superficial augmentada, destinats al seu posterior recobriment electrolític amb plata, que proporcionen la major conductivitat elèctrica al punt de contacte, i això dicta requisits especials per a la seva rugositat superficial (Rz≤0,63 micres segons GOST 2789-73). L'indicador de rugositat requerit pel client es va aconseguir a KUZOTsM mitjançant una sèrie de mètodes tecnològics: l'ús de reduccions totals augmentades durant el dibuix, la preparació addicional de la superfície del dibuix abans de la finalització del dibuix i el processament corresponent d'un canal de forma especial a partir de matrius compostos i monolítics. . El nivell de rugositat garantit anteriorment (Rz≤0,63 micres) permet l'aplicació de recobriments d'un determinat gruix uniformement a la superfície del pneumàtic.D'aquesta manera, és possible crear superfícies de contacte amb baixa resistència de contacte i alta conductivitat elèctrica.

Els pneumàtics amb arrodoniment total dels costats petits de la secció, és a dir, amb un radi de curvatura igual a la meitat del gruix del pneumàtic, tenen certs avantatges respecte als tradicionals: la resistència al desgast del recobriment aïllant augmenta per l'absència de corbes. a les cantonades del perfil, s'aconsegueix un estalvi important de coure, i els indicadors de la distribució de la càrrega actual en la secció són pneumàtics millorats.

En pocs mesos, les relacions entre els fabricants russos de productes elèctrics i els seus competidors estrangers haurien de passar a una nova etapa. Això es deu a l'entrada a l'OMC. D'una banda, l'adhesió a l'OMC obre un mercat exterior per als fabricants russos. D'altra banda, l'adhesió a l'OMC suposa una reducció obligatòria dels drets d'importació, que s'haurien de reduir gairebé una vegada i mitja en 3 4 anys. La principal competència serà la qualitat dels productes.

N. Alexandrov. Metalls i preus