Causes de danys als elements de calefacció dels forns elèctrics

La vida elements de calefacció depèn d'una sèrie de factors: de la temperatura de funcionament, la naturalesa del seu canvi al llarg del temps, el disseny i la mida de l'escalfador, l'efecte de l'atmosfera del forn sobre ell. Pot ser causada per l'oxidació gradual del material de treball (o per la seva polverització, si parlem de metalls preciosos o escalfadors que funcionen al buit o en atmosfera protectora) o una pèrdua de resistència mecànica.

La vida elements de calefacció depèn d'una sèrie de factors: de la temperatura de funcionament, la naturalesa del seu canvi al llarg del temps, el disseny i la mida de l'escalfador, l'efecte de l'atmosfera del forn sobre ell. Pot ser causada per l'oxidació gradual del material de treball (o per la seva polverització, si parlem de metalls preciosos o escalfadors que funcionen al buit o en atmosfera protectora) o una pèrdua de resistència mecànica.

Els materials utilitzats per als escalfadors, quan s'escalfen, formen pel·lícules d'òxid denses que protegeixen el material base d'una oxidació addicional, per tant, fins a determinades temperatures (per a cada material), l'oxidació es desenvolupa extremadament lentament i, després de passar per aquest nivell de temperatura, el procés s'accelera. bruscament. La polvorització de materials en un buit o atmosfera protectora també es fa de la mateixa manera.

La temperatura màxima permesa d'un material ha de ser la temperatura a la qual el procés d'oxidació o dispersió del material augmenta bruscament. Si supereu aquest nivell, la vida útil de l'element de calefacció es redueix significativament.

Quan l'escalfador s'oxida, la pel·lícula d'òxid que hi ha (generalment no conductora o de baixa conductivitat) s'espesseix gradualment i la secció transversal del nucli metàl·lic disminueix. Per tant, la resistència de l'escalfador augmenta gradualment i la potència alliberada en ell disminueix. Quan aquesta reducció de potència esdevé significativa (al voltant del 10-15%), l'escalfador s'ha de substituir per un de nou, s'acaba la seva vida útil.

Quan l'escalfador s'oxida, la pel·lícula d'òxid que hi ha (generalment no conductora o de baixa conductivitat) s'espesseix gradualment i la secció transversal del nucli metàl·lic disminueix. Per tant, la resistència de l'escalfador augmenta gradualment i la potència alliberada en ell disminueix. Quan aquesta reducció de potència esdevé significativa (al voltant del 10-15%), l'escalfador s'ha de substituir per un de nou, s'acaba la seva vida útil.

El procés gradual d'augment de la resistència de l'escalfador com a conseqüència de la seva oxidació o dispersió no sempre és el motiu de la seva substitució; molt sovint l'escalfador falla molt abans que la seva resistència assoleixi el seu valor límit. L'escalfador sol tenir diverses zones debilitades, petites esquerdes a les corbes, inclusions de pel·lícules d'òxid i similars, on s'observa un augment local de la resistència.

Aquestes àrees d'augment de la resistència provocaran un sobreescalfament local en els escalfadors i una oxidació més intensa als llocs d'aquest sobreescalfament. L'oxidació intensa, al seu torn, conduirà a una nova disminució de la secció transversal de l'escalfador en aquests punts, un nou augment de la seva temperatura, el procés continuarà a un ritme creixent i provocarà que l'escalfador es crema en un dels aquests punts.

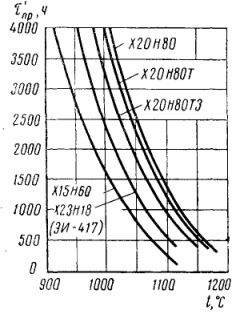

Vida útil d'un escalfador de filferro d'1 mm en funció de la seva temperatura (a l'aire)

Un efecte similar es pot produir si la superfície de l'escalfador està bruta o està mal dissenyada, si la transferència de calor a algunes de les seves parts és difícil (per exemple, a les parts de l'escalfador blindades amb suports o ganxos refractaris), provocant un sobreescalfament local.

Aquest tipus de sobreescalfament local no afectarà significativament la reducció de la vida útil de l'escalfador en els casos en què els seus valors absoluts siguin baixos i les temperatures de les zones més calentes no arribin als valors als quals l'oxidació intensa (o dispersió) del material comença.

Per tant, cal esforçar-se per assegurar-se que hi ha un cert límit entre la temperatura de funcionament de l'escalfador i la seva temperatura de calefacció màxima permesa, que supera el valor del possible sobreescalfament local. Si aquest marge és petit, aquests sobreescalfaments locals s'han de minimitzar mitjançant un disseny racional i l'elecció de grans seccions transversals de l'escalfador, ja que com més grans aquestes seccions transversals, menor és el percentatge de constriccions locals, menys locals tindran. sobreescalfament.

El motiu de la fallada de l'escalfador també pot ser la seva resistència mecànica insuficient a altes temperatures, la seva tendència a fluir o deformar-se.Per exemple, si l'escalfador està dissenyat de manera que a la temperatura de funcionament comenci a deformar-se pel seu propi pes (estirant els bucles de l'escalfador que pengen dels ganxos, deformant les bobines de l'escalfador), aleshores els girs o bucles adjacents es poden tancar, s'arcen arcs. aquests llocs i, com a resultat, cremar l'escalfador o simplement l'aprimament local de la secció com a conseqüència de l'estirament amb la formació de sobreescalfament local de nou.

El motiu de la fallada de l'escalfador també pot ser la seva resistència mecànica insuficient a altes temperatures, la seva tendència a fluir o deformar-se.Per exemple, si l'escalfador està dissenyat de manera que a la temperatura de funcionament comenci a deformar-se pel seu propi pes (estirant els bucles de l'escalfador que pengen dels ganxos, deformant les bobines de l'escalfador), aleshores els girs o bucles adjacents es poden tancar, s'arcen arcs. aquests llocs i, com a resultat, cremar l'escalfador o simplement l'aprimament local de la secció com a conseqüència de l'estirament amb la formació de sobreescalfament local de nou.

Finalment, l'escalfador es pot danyar per la interacció química a la temperatura de funcionament amb els materials de revestiment. forn elèctricamb el qual entra en contacte o amb la seva atmosfera.

El rendiment de qualsevol material en els elements de calefacció d'un forn de resistència elèctrica es pot caracteritzar per dues temperatures: la temperatura de funcionament recomanada i la temperatura màxima permesa.

La temperatura màxima permesa del material correspon al límit de temperatura més enllà del qual comença la seva intensa oxidació o esquitxades i, en conseqüència, una forta reducció de la vida útil. La temperatura recomanada és inferior a la màxima permesa.

A l'àrea limitada per la temperatura del material recomanada, la vida útil de l'escalfador és força llarga, per als aliatges metàl·lics unes 12.000-15.000 hores. En aquesta àrea, el sobreescalfament local limitat no és terrible, perquè fins i tot amb les seves mides importants, la temperatura de l'escalfador no superarà el valor màxim permès. Per tant, es poden utilitzar petites seccions transversals de l'escalfador a aquestes temperatures.Naturalment, en tots els casos on sigui possible, els escalfadors s'han de dissenyar de manera que la seva temperatura de disseny no superi la recomanada.