Com funcionen els cables de comunicació submarins transoceànics

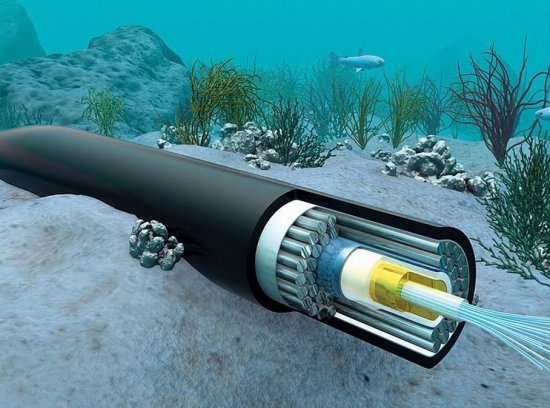

Tot el nostre planeta està estretament embolicat en xarxes amb cable i sense fil per a diversos propòsits. Una proporció molt gran de tota aquesta xarxa d'informació consta de cables de dades. I avui es col·loquen no només per aire o sota terra, sinó fins i tot sota l'aigua. El concepte de cable submarí no és nou.

L'inici de la implementació de la primera idea tan ambiciosa es remunta al 5 d'agost de 1858, quan els països de dos continents, Estats Units i Gran Bretanya, es van connectar finalment per un cable telegràfic transatlàntic, que va romandre en bon estat durant un mes. , però aviat va començar a col·lapsar-se i finalment es va trencar a causa de la corrosió. La comunicació al llarg de la ruta es va restaurar de manera fiable només el 1866.

Quatre anys més tard es va posar un cable des del Regne Unit a l'Índia, connectant Bombai i Londres directament. En el desenvolupament dels projectes van participar els millors industrials i científics d'aquella època: Wheatstone, Thomson, els germans Siemens. Tot i que aquests fets van tenir lloc fa un segle i mig, fins i tot aleshores la gent creava línies de comunicació de milers de quilòmetres.

El treball de pensament de l'enginyeria en aquest i altres àmbits també es va desenvolupar l'any 1956.també s'estableix una connexió telefònica amb Amèrica. La línia es pot anomenar "veu de l'altra banda de l'oceà", com el llibre del mateix nom d'Arthur Clarke, que narra la història de la construcció d'aquesta línia telefònica transoceànica.

Segurament a molts els interessa com està dissenyat el cable, dissenyat per funcionar a una profunditat de fins a 8 quilòmetres sota l'aigua. Òbviament, aquest cable ha de ser durador i absolutament impermeable, prou resistent per suportar una enorme pressió d'aigua, per no fer-se malbé tant durant la instal·lació com durant el futur ús durant molts anys.

En conseqüència, el cable ha d'estar fet de materials especials que permetin mantenir les característiques operatives acceptables de la línia de comunicació fins i tot sota càrregues de tracció mecàniques, i no només durant la instal·lació.

Penseu, per exemple, en el cable de fibra òptica del Pacífic de 9.000 quilòmetres de Google que va connectar Oregon i Japó el 2015 per proporcionar una capacitat de transferència de dades de 60 TB/s. El cost del projecte va ser de 300 milions de dòlars.

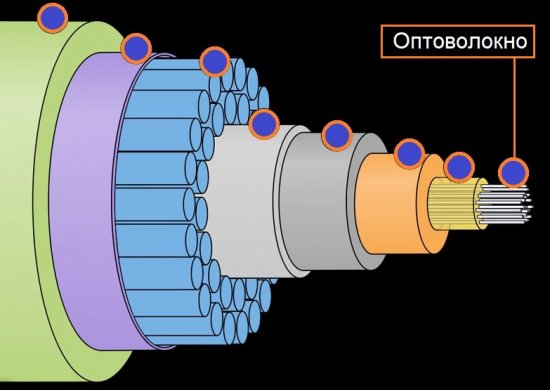

La part de transmissió del cable òptic no és inusual en res. La característica principal és la protecció del cable de mar profund per protegir el nucli òptic que transmet informació durant el seu ús previst a una profunditat tan gran, alhora que augmenta la vida útil de la línia de comunicació. Vegem tots els components del cable al seu torn.

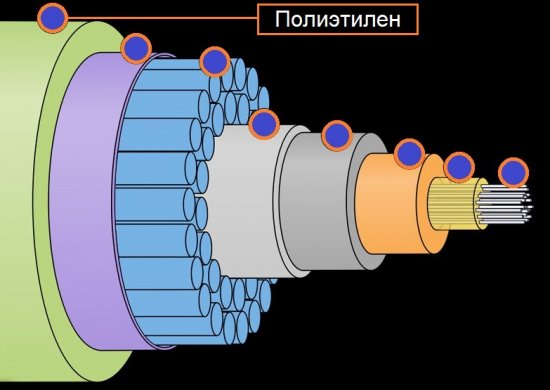

La capa exterior d'aïllament del cable està feta tradicionalment de polietilè. L'elecció d'aquest material com a recobriment extern no és casual.El polietilè és resistent a la humitat, no reacciona amb àlcalis i solucions de sal presents a l'aigua de l'oceà, i el polietilè no reacciona ni amb àcids orgànics ni inorgànics, inclòs fins i tot l'àcid sulfúric concentrat.

I encara que les aigües de l'oceà mundial contenen tots els elements químics de la taula periòdica, aquí és el polietilè l'opció més justificada i lògica, perquè s'exclouen les reaccions amb aigua de qualsevol composició, la qual cosa significa que el cable no patirà. el medi ambient.

El polietilè es va utilitzar com a aïllant i en les primeres línies telefòniques intercontinentals construïdes a mitjans del segle XX. Però com que només el polietilè, a causa de la seva porositat natural, no és capaç de protegir completament el cable, també s'utilitzen capes protectores addicionals.

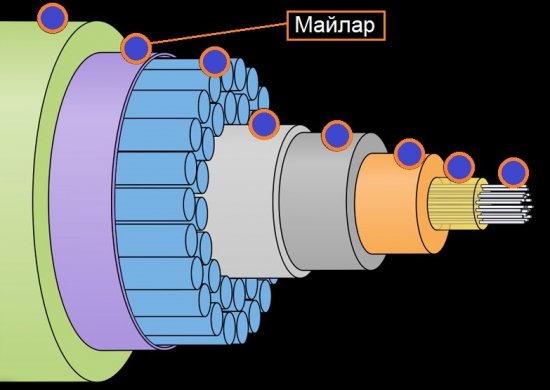

Sota el polietilè hi ha una pel·lícula de mylar, que és un material sintètic basat en tereftalat de polietilè. El tereftalat de polietilè és químicament inert, resistent a ambients molt agressius, la seva resistència és deu vegades superior a la del polietilè, resistent a l'impacte i al desgast. Mylar ha trobat una àmplia aplicació a la indústria, inclòs l'espai, per no parlar de nombroses aplicacions en envasos, tèxtils, etc.

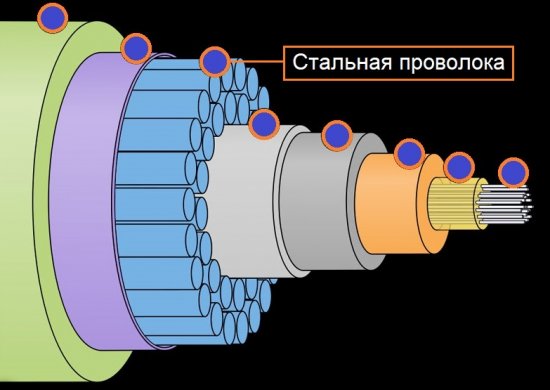

Sota la pel·lícula de mylar hi ha una armadura, els paràmetres de la qual depenen de les característiques i la finalitat d'un cable en particular. Normalment és una trena d'acer sòlida que li dóna força i resistència a les càrregues mecàniques externes. La radiació electromagnètica del cable pot atreure els taurons, que poden mossegar el cable, i simplement quedar atrapat per material de pesca pot convertir-se en una amenaça si no hi ha accessoris.

La presència de reforç d'acer galvanitzat permet deixar el cable de manera segura a la part inferior sense necessitat de posar-lo en una rasa. El cable està reforçat en diverses capes per una bobina uniforme de filferro, cada capa té un sentit de bobinat diferent de l'anterior. Com a resultat, la massa d'un quilòmetre d'aquest cable arriba a diverses tones. Però l'alumini no es pot utilitzar perquè a l'aigua de mar reaccionaria amb la formació d'hidrogen i això seria perjudicial per a les fibres òptiques.

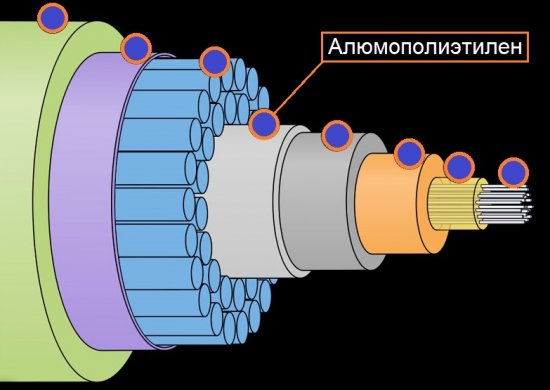

Però el polietilè d'alumini segueix el reforç d'acer, va com una capa separada de blindatge i impermeabilització. L'aluminiopolietilè és un material compost de paper d'alumini i paper de polietilè enganxats. Aquesta capa és gairebé invisible en un gran volum de l'estructura del cable, ja que el seu gruix és només d'uns 0,2 mm.

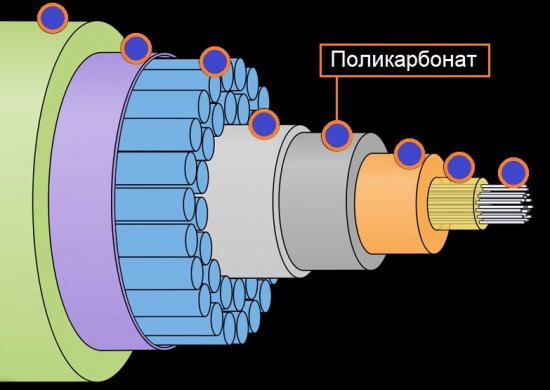

A més, per reforçar encara més el cable, hi ha una capa de policarbonat. És prou fort mentre és lleuger. Amb el policarbonat, el cable es torna encara més resistent a la pressió i l'impacte, no és casualitat que el policarbonat s'utilitzi en la producció de cascs de protecció. Entre altres coses, el policarbonat té un alt coeficient d'expansió tèrmica.

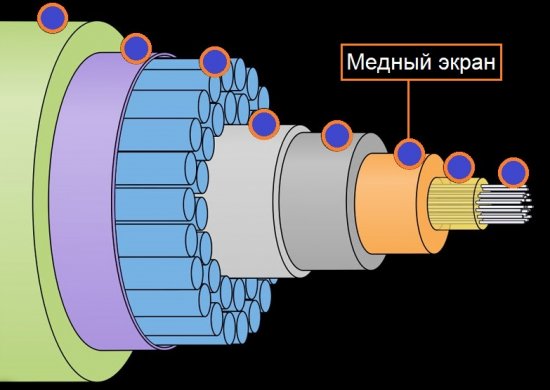

Sota la capa de policarbonat hi ha una canonada de coure (o alumini). Forma part de l'estructura del nucli del cable i actua com a blindatge. Dins d'aquest tub hi ha directament tubs de coure amb fibres òptiques tancades.

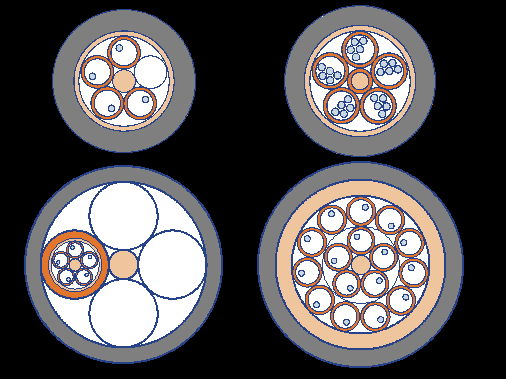

El nombre i la configuració dels tubs de fibra òptica per a diferents cables poden ser diferents, si cal, els tubs estan degudament entrellaçats. Les parts metàl·liques de l'estructura serveixen aquí per alimentar els regeneradors, que restitueixen la forma del pols òptic, que inevitablement es distorsiona durant la transmissió.

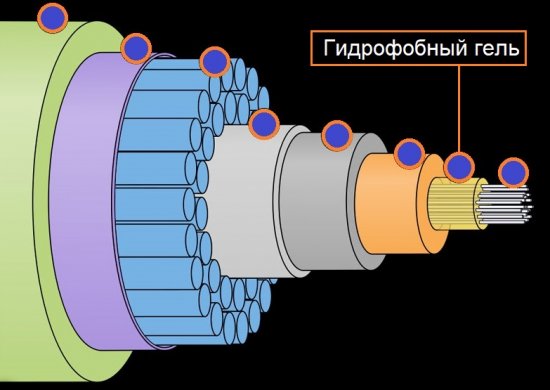

Es col·loca un gel tixotròpic hidròfob entre la paret del tub i la fibra òptica.

La producció de cables de fibra òptica d'aigües profundes se situa normalment el més a prop possible del mar, la majoria de vegades a prop del port, ja que aquest cable pesa moltes tones, mentre que és millor muntar-lo a partir de les peces més llargues possibles, almenys 4. quilòmetres cadascun (el pes d'aquesta peça és de 15 tones !!!).

Transportar un cable tan pesat a llarga distància no és una tasca fàcil. Per al transport terrestre, s'utilitzen plataformes de ferrocarril doble perquè la peça sencera es pugui enrotllar sense danyar les fibres de l'interior.

Finalment, el cable no es pot llançar simplement des del vaixell, a l'aigua. Tot ha de ser rendible i segur. Primer reben permís per utilitzar aigües costaneres de diferents països, després llicència per treballar, etc.

Després fan prospeccions geològiques, avaluen l'activitat sísmica i volcànica a la zona de posada, miren les previsions dels meteoròlegs, calculen la probabilitat d'esllavissades submarines i altres sorpreses a la zona on hi haurà el cable.

Tenen en compte la profunditat, la densitat del fons, la naturalesa del sòl, la presència de volcans, vaixells enfonsats i altres objectes estranys que podrien interferir amb l'obra o requerir la prolongació del cable. Només després de calibrar amb cura els detalls fins al més mínim detall, comencen a carregar el cable als vaixells i a col·locar-lo.

El cable es col·loca contínuament. Es transporta a través d'una badia en un vaixell fins al lloc de desove, on s'enfonsa fins al fons. Les màquines desenrotllen el cable a la velocitat correcta mantenint la tensió mentre el vaixell segueix la ruta.Si el cable es trenca durant la instal·lació, es pot pujar a bord i reparar-lo immediatament.