Detecció de defectes en les connexions de contacte d'aparells i línies aèries

Com sabeu, depenent del disseny, finalitat, mètode de connexió dels materials, camp d'aplicació i altres factors, hi ha juntes de contacte amb cargols, soldades, soldades i crimpades (premsades i retorçades). Els cables separadors remots també poden fer referència a les connexions de contacte.

Defectes de les juntes de contacte soldades

Durant el treball en juntes de contacte realitzades per soldadura, les causes dels defectes poden ser: desviacions dels paràmetres especificats, socavacions, bombolles, coves, manca de penetració, flacciditat, esquerdes, escòries i inclusions de gas (cavitats), cràters no segellats, crema de la cables centrals, divergència dels cables connectats, elecció incorrecta dels terminals, manca de recobriments protectors a les connexions, etc.

La tecnologia de soldadura tèrmica no garanteix un funcionament fiable dels connectors soldats per a cables amb una gran secció (240 mm2 i més).Això es deu al fet que, a causa de l'escalfament insuficient durant la soldadura dels cables que s'han de connectar i la convergència desigual dels seus extrems, les capes exteriors es cremen, la manca de penetració, els buits que es redueixen i apareixen escòries al lloc de soldadura. Com a resultat, la resistència mecànica de la connexió soldada disminueix, la qual cosa, a càrregues mecàniques inferiors a les calculades, provoca una ruptura (crema) del cable al bucle de l'ancoratge.

Els defectes de soldadura en els bucles de suport d'ancoratge han provocat parades d'emergència de línies aèries de curta durada. Si els cables individuals es trenquen a la junta soldada, això comporta un augment de la resistència de contacte i la seva temperatura. La velocitat de desenvolupament dels defectes en aquest cas dependrà significativament d'una sèrie de factors: el valor del corrent de càrrega, la tensió del cable, l'efecte del vent i la vibració, etc. A partir dels experiments realitzats, es va comprovar que:

-

La reducció de la secció transversal activa del conductor en un 20-25% a causa de la ruptura de conductors individuals pot no detectar-se durant el control IR des d'un helicòpter, que s'associa amb la baixa emissivitat del conductor, la distància de l'aïllant tèrmic de la pista a 50 — 80 m, la influència del vent, la radiació solar i altres factors;

-

en rebutjar juntes de contacte defectuoses realitzades per soldadura, utilitzant una càmera d'imatge tèrmica o piròmetre, cal tenir en compte que la taxa de desenvolupament de defectes en aquestes juntes és molt més alta que en les juntes de contacte cargolades amb premsat;

-

Els defectes de les juntes de contacte realitzats per soldadura a una temperatura excessiva d'uns 5 ° C, detectats per una càmera d'imatge tèrmica durant la inspecció per un helicòpter de línia aèria, s'han de classificar com a perillosos;

-

les mànigues d'acer que no s'eliminen de la part soldada dels cables poden donar una falsa impressió de possible calefacció, a causa de l'elevada emissivitat de la superfície escalfada.

Defectes de les connexions de contacte premsat

En les connexions de contacte realitzades per engarçament, hi ha una selecció incorrecta de tacs o mànigues, inserció incompleta del nucli dins de l'extensió, pressió insuficient, desplaçament del nucli d'acer en el connector del cable, etc. Com sabeu, una de les maneres de gestionar els connectors crimpats es va mesurar la seva resistència DC.

El criteri per a la connexió de contacte mínima és la resistència de la secció equivalent de tot el conductor. Un connector modelat es considera avantatjós si la seva resistència no és superior a 1,2 vegades la longitud equivalent de tot el cable.

El criteri per a la connexió de contacte mínima és la resistència de la secció equivalent de tot el conductor. Un connector modelat es considera avantatjós si la seva resistència no és superior a 1,2 vegades la longitud equivalent de tot el cable.

Quan es prem l'embragatge, la seva resistència disminueix bruscament, però amb l'augment de la pressió s'estabilitza i canvia de manera insignificant. La resistència del connector és molt sensible a l'estat de la superfície de contacte dels cables crimpats. L'aparició d'òxid d'alumini a les superfícies de contacte comporta un fort augment de la resistència de contacte del connector i un augment de la generació de calor.

Els canvis insignificants en la resistència de contacte de l'articulació de contacte durant el procés de premsat, així com la baixa emissió de calor associada, indiquen la insuficient eficiència per detectar-hi defectes immediatament després del muntatge amb l'ajuda de dispositius infrarojos.

Durant el funcionament de les juntes de contacte premsades, la presència de defectes en elles contribuirà a una formació més intensa de pel·lícules d'òxid amb un augment de la resistència transitòria i l'aparició de sobreescalfament local. Per tant, es pot suposar que el control d'infrarojos de noves connexions de contacte crimpat no permet la detecció de defectes de crimpat i s'ha de realitzar per a connectors que han estat en funcionament durant un període determinat (1 any o més).

Les principals característiques dels connectors modelats són el grau de crimpat i la resistència mecànica. A mesura que augmenta la resistència mecànica del connector, la seva resistència de contacte disminueix. La resistència mecànica màxima del connector correspon a la resistència elèctrica mínima del contacte.

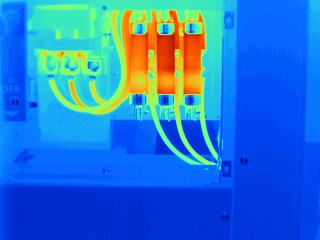

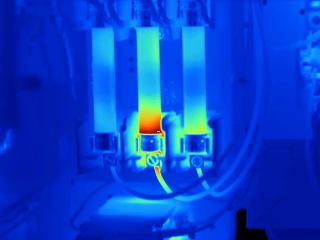

Defectes de les connexions de contacte cargolats

Els connectors de contacte fets amb cargols presenten més sovint defectes a causa de la manca de volanderes en connectar un cable de coure a un terminal pla de coure o aliatge d'alumini, la manca de molles Belleville, a causa de la connexió directa de la punta d'alumini als terminals de coure. d'equips d'interior amb un entorn agressiu o humit, com a conseqüència d'un parell de torsió insuficient dels cargols, etc.

Les juntes de contacte cargolades de barres d'alumini per a corrents elevats (3000 A i més) no tenen prou estabilitat en funcionament.Si les connexions de contacte per a corrents de fins a 1500 A requereixen apretar els cargols cada 1-2 anys, llavors connexions similars per a corrents de 3000 A i més necessiten una reparació anual, amb la neteja necessària de les superfícies de contacte. La necessitat d'aquesta operació es deu al fet que a les canonades per a grans corrents (autobusos de centrals elèctriques, etc.) fetes d'alumini, el procés de formació de pel·lícules d'òxid a la superfície de les juntes de contacte és més intens.

El procés de formació de pel·lícules d'òxid a la superfície de les juntes de contacte cargolats es facilita per diferents coeficients de temperatura d'expansió lineal de cargols d'acer i carril d'alumini. Quan el corrent de curtcircuit o el corrent altern passa per la barra colectora, es produeixen vibracions, especialment quan la barra colectora és llarga, i es produeix una deformació (compactació) de la superfície de contacte de la barra colectora d'alumini. En aquest cas, la força que uneix les dues superfícies de contacte de l'autobús es debilita i la capa de lubricant entre elles s'evapora. Com a resultat de la formació de pel·lícules d'òxid, l'àrea de contacte dels contactes, és a dir. disminueix el nombre i la mida de les zones de contacte (punts) per on passa el corrent i, al mateix temps, augmenta la densitat de corrent en elles. Pot arribar a milers d'amperes per centímetre quadrat, com a conseqüència de la qual cosa l'escalfament d'aquests punts augmenta significativament.

La temperatura d'aquest últim punt arriba al punt de fusió dels materials de contacte i es forma una gota de metall líquid entre les superfícies de contacte. La temperatura de les gotes, augmentant, arriba a l'ebullició, l'espai al voltant de la unió de contacte s'ionitza i es pot formar un curtcircuit multifàsic a la planta del reactor.Sota la influència de les forces magnètiques, l'arc es pot moure pneumàtics RU amb totes les conseqüències derivades.

L'experiència operativa demostra que, juntament amb les barres d'alta corrent, les connexions de contacte d'un sol cargol no tenen prou fiabilitat. Aquests últims, d'acord amb GOST 21242-75, es poden utilitzar amb corrents nominals de fins a 1000 A, però ja estan danyats amb corrents de 400-630 A. Millorar la fiabilitat de les connexions de contacte d'un sol cargol requereix una sèrie de mesures tècniques per estabilitzar la seva resistència elèctrica.

El procés de desenvolupament de defectes en una connexió de contacte cargolat, per regla general, triga molt de temps i depèn d'una sèrie de factors: corrent de càrrega, mode de funcionament (càrrega estable o variable), exposició a productes químics, càrrega del vent, apretament de cargols. forces, disponibilitat d'estabilització de pressió de contacte, etc.

La resistència de contacte de la connexió de contacte augmenta gradualment fins a un moment determinat, després del qual es produeix un fort deteriorament de la superfície de contacte amb una intensa alliberació de calor, que caracteritza l'estat d'emergència de la connexió de contacte.

Els especialistes d'Inframetrix (EUA) van obtenir resultats similars durant les proves tèrmiques de les juntes de contacte cargolades. L'augment de la temperatura d'escalfament durant les proves és gradual durant tot l'any i, a continuació, comença un període de fort augment de l'alliberament de calor.

Defectes de les juntes de contacte produïts per torsió

Els danys a les connexions de contacte realitzades per torsió es produeixen principalment a causa de defectes d'instal·lació.La torsió incompleta dels cables dels connectors ovals (menys de 4,5 voltes) tirarà del cable del connector i el trencarà. Els cables no tractats creen una alta resistència de contacte, donant lloc a un sobreescalfament del cable del connector amb possible esgotament. Hi ha casos de tirada repetida de cable de protecció contra llamps del tipus AJS-70/39 des del connector oval de la marca SOAS-95-3 des de línies aèries de 220 kV retorçades amb un nombre menor de voltes.

Parèntesis de distància

Parèntesis de distància

El disseny insatisfactori d'algunes versions d'espaiadors, l'exposició a forces de vibració i altres factors poden provocar fregaments o trencaments dels cables. En aquest cas, un corrent fluirà a través de l'espaiador, el valor del qual estarà determinat per la naturalesa i el grau de desenvolupament del defecte.

Basat en els materials "Diagnòstic d'infrarojos d'equips elèctrics de dispositius de distribució" Autor Bazhanov S. A.